钣金加工是针对金属薄板(6mm以下)的一种综合冷加工工艺,包括剪、冲、切、折、焊、铆等,其显著特征就是同一零件厚度一致。本文针对钣金件结构设计的工艺性,结合实际生产中出现的加工问题做出说明,旨在加强设计人员对钣金工艺知识的认知和应用,保证产品的加工工艺性。

1. 钣金结构设计工艺分析

钣金有时也作扳金,一般是将一些金属薄板通过手工或模具冲压使其产生塑性变形,形成所希望的形状和尺寸,并可进一步通过焊接或少量的机械加工形成更复杂的零件,比如家庭中常用的烟囱、铁桶、油箱油壶、通风管道、弯头大小头、天圆地方、漏斗形等,再比如电气柜、各种专用设备的外壳、电脑机箱、汽车外壳等,都是钣金件。钣金件没有特定的结构要求,一般是根据产品需要进行设计,在满足产品功能的前提下,所设计的结构要做到易加工、成本低、美观。例如电气柜的门,可以采用外挂式,也可以采用内嵌式,这就要由设计根据需要选择,不同的结构,门的设计就会不同,外挂式门的材料厚度一般会比内嵌式的要厚,并且需要焊加强筋保证强度。总之,钣金结构的设计没有固定的框架可以套用,要根据产品而变化,这也是钣金设计的难点。

2. 钣金结构设计准则及注意问题

根据实际加工过程中所遇到的问题,从以下几个方面分别论述在钣金结构设计中需要注意的问题,并给出相应设计准则。

2.1板材选用准则

板材钣金一般用于设备的外壳、电气电路的安装部分,因此对于板材的选择是很重要的,选择得当,不仅利于加工,并且能在保证强度的前提下降低成本。

(1)为保证材料利用率和折弯最少换模次数,同一结构上的板材厚度规格最多不超过三种,对于强度要求较高的结构可以采用在薄板上压筋的方式来实现;

(2)应避免零件的展开尺寸与原材料的外廓尺寸相等:市场所供板材,外形并不方正,如果展开尺寸与外廓相等或极其接近,没有给整方留出余量,直接加工后的产品尺寸有误差,会影响安装使用。

(3)对于有装饰面要求的非喷涂板材,应结合板料考虑装饰面及纹路方向,若不论何种用途,均采用有装饰面的板材并要求纹路方向,对于非外露零部件,加工过程要保护不得划伤,焊接后要处理焊缝,加工量大,因此为了保证材料利用率、减少不必要的加工,可以不考虑装饰面方向或采用其它无装饰面材料。

2.2孔缺结构设计准则

对于孔的设计,除满足产品需求外,应满足便于加工,或加工完成后不影响后道工序、美观等要求。

(1)尽量避免在将方孔开到折弯根部:折弯后对板材的拉伸,会导致孔变形,若手工做孔,会增加加工难度。

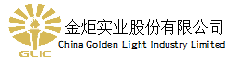

(2)螺孔的加工方式可以通过不同的方法实现:板材上直接攻丝;翻边攻丝;铆接螺母;点焊螺母等方式,具体不同的板料厚度及螺孔大小应对应不同的方法,具体见表1。

2.3弯曲结构设计准则

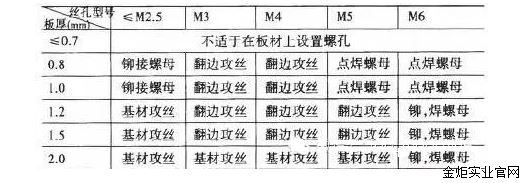

(1)折弯有一个内径最小边的要求,通用折弯模具参照表2。

(2)折弯件上的孔边距:先冲孔后折弯,孔的位置应处于弯曲变形区外,避免弯曲时孔会产生变形。

(3)折弯死边的要求:死边长度与材料的厚度有关。一般死边最小长度L≥3.5t+R,其中t为材料厚度,R为折死边前道工序的最小内折弯半径。

(4)为避免零件的折弯撕裂突起,对于料厚t≥2.5mm的零件,应设计宽度为(1~1.5)t的工艺缺口;或将弯曲方向设为垂直于板材纹路。

2.4焊接结构设计准则

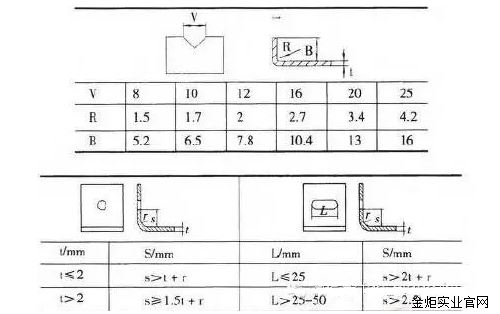

(1)为了保证产品结构优秀的加工工艺性和良好的外观效果,焊点焊缝应设计在相对次要的表面上。见图3

(2)尽量采用角焊缝,避免选用对接焊缝。

(3)加强筋的设置:宽度大于500的门板或门板上孔面积≥门板面积的20%,必须设置加强筋增加强度,加强筋应采用在长方向上尽可能顶住零件两端。

2.5结构缝隙设计准则

(1)旋转门板、框架的间隙与门高的关系:如门高H≤1m,则单边间隙=1.5mm,如1m

(2)固定门板、框架的间隙与门高的关系:如门高H≤lm,则单边间隙=0.75mm,如1m

2.6表面涂层设计要素

喷涂厚度在60~90μm 之间,边缘部位会稍厚,因此结构设计计算尺寸链时,零件单面按O.2mm留间隙,如图四,涂层能影响面板与竖架板间的安装尺寸的因素,四个贴合面八层涂层,加上外侧两个涂层,累积涂层厚度可达10×0.2=2mm,所以如在设计时,充分考虑涂层因素,按每个尺寸链—0.2的偏差,则不会出现尺寸链偏大的情况。如图4所示。需要镀涂的工件,在结构设计时需预留工艺孔,以便于吊挂。

3. 结束语

钣金结构设计与生产工艺息息相关,随着钣金设备自动化程度的提高,需要我们不断地了解和接触新的钣金知识,通过以上几方面的分析总结,为以后设计零件有较好的加工工艺性提供了保障,在满足产品性能的条件下,使设计出的零件尽可能达到最好的加工工艺,降低加工成本,提高产品质量。

关键词:

上一篇:告诉你什么才是真正高级的产品设计

下一篇:五金模具设计之钣金常用之材料